Описание

Описание разработки/проекта:

Научная группа Института машиностроения, материалов и транспорта (ИММиТ) под руководством д.т.н. А. А. Поповича разрабатывает передовые технологии 3D-печати для создания высокотехнологичных изделий из специальных сплавов.

Руководитель: Директор ИММиТ, д.т.н., профессор Попович Анатолий Анатольевич

Ответственный исполнитель: Ведущий научный сотрудник, к.т.н., Полозов Игорь Анатольевич

Промышленное применение: Разработаны и внедрены технологии изготовления ответственных деталей газотурбинных двигателей из отечественных жаропрочных сплавов. Успешно проведены испытания направляющих лопаток первой ступени ТВД для ООО «Газпром трансгаз Москва» и налажено мелкосерийное производство завихрителей топливных форсунок для ГТД Ладога 32.

Медицинское направление: Создано новое поколение биосовместимых сплавов на основе титана с добавлением тантала, ниобия, циркония и меди для персонализированных имплантатов. Разработанные материалы обладают уникальными свойствами:

- Пониженный модуль упругости, близкий к костной ткани;

- Высокая прочность при сохранении пластичности;

- Антибактериальная активность, снижающая риск инфекций;

- Улучшенная остеоинтеграция (срастание с костью).

Особое внимание в проекте уделяется разработке ячеистых структур с трижды периодической минимальной поверхностью, имитирующих природное строение костной ткани и обеспечивающих оптимальные условия для врастания живых тканей.

Преимущества разработанных технологий:

- Сокращение времени изготовления сложных деталей в 2-3 раза;

- Экономия материала до 90% по сравнению с традиционными методами;

- Производство деталей со сложной геометрией «в один этап»;

- Индивидуализация медицинских имплантатов под анатомические особенности пациента;

- Улучшение биосовместимости изделий за счет оптимизированной структуры и состава;

- Снижение риска послеоперационных осложнений благодаря антибактериальным свойствам.

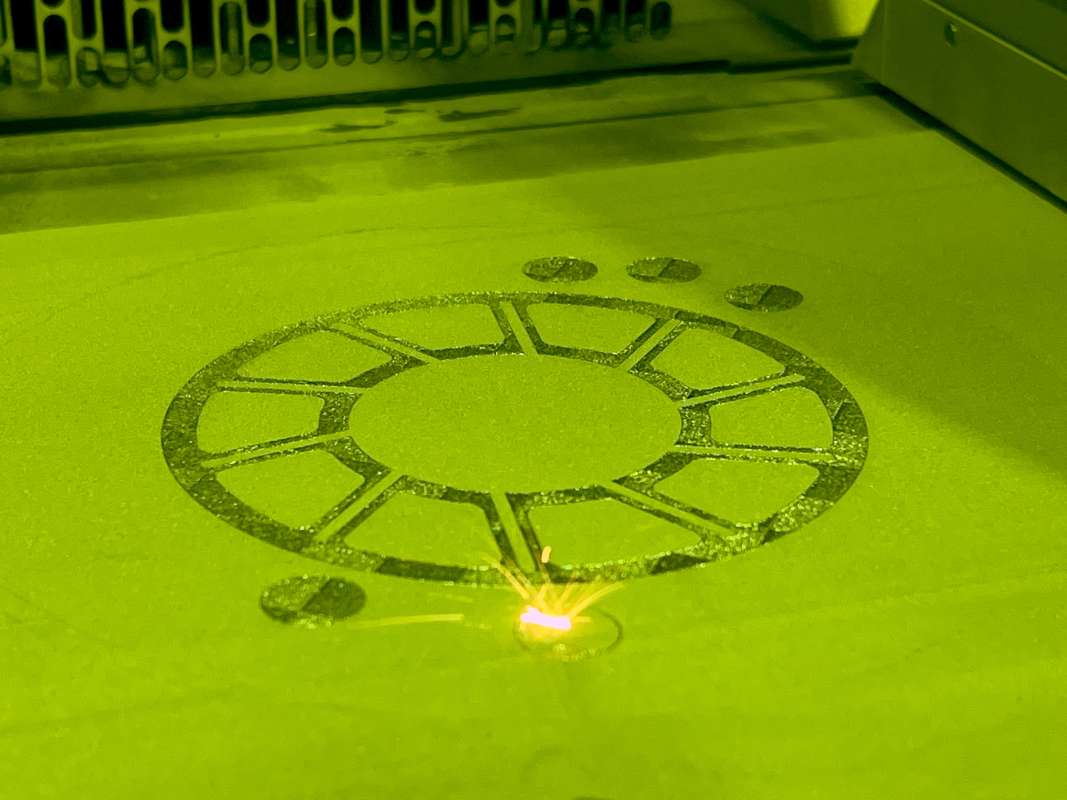

Фото деталей ГТД, изготовленных по технологии селективного лазерного плавления

Процесс печати изделия

Статус и перспективы:

В области газотурбинных двигателей успешно изготовлены и испытаны направляющие лопатки первой ступени ТВД, а на базе СПбПУ запущено мелкосерийное аддитивное производство завихрителей топливных форсунок по разработанной технологии. Ведется работа по расширению номенклатуры деталей для отечественных ГТД.

В сфере медицинских имплантатов оптимизированы параметры селективного лазерного плавления для биосовместимых сплавов, проведены комплексные исследования свойств материалов, планируются расширенные биологические испытания и производство прототипов персонализированных имплантатов для клинических исследований.