Перевод транспорта на электродвигатели: активное развитие

Доцент Научно-образовательного центра «Конструкционные и функциональные материалы» Павел Новиков рассказал об истории создания, результатах и перспективах развития многообещающего направления.

В Институте машиностроения, материалов и транспорта (ИММиТ) СПбПУ проектируют и изготавливают тяговые литий-ионные аккумуляторные батареи. Система для электротранспорта и накопителей состоит из аккумуляторного модуля, аккумуляторного контейнера, системы управления и зарядной станции. Ведется разработка научно-технологических основ создания новых видов нанокомпозиционных электродных материалов для литий-ионных полимерных аккумуляторов повышенной эффективности с применением функциональных покрытий.

От разработок к производству

«Литий-ионными аккумуляторами в Институте машиностроения, материалов и транспорта занялись в 2013 году, когда выпускник Политехнического института Ван Цин Шен защитил кандидатскую диссертацию и начал работу над проектом по разработке катодных и анодных материалов для литий-ионных аккумуляторов. Эти электродные материалы обеспечивают определенные характеристики аккумулятора, такие как энергоэффективность, емкость, напряжение и удельная энергия.

Сотрудники института начали заниматься материаловедением, разрабатывали различные катодные материалы на базе систем Li-Ni-O и Ni-Co-O и переходных металлов с повышенным содержанием лития. Этот проект мы реализовывали при государственной поддержке в рамках Федеральной целевой программы.

В 2017 году я защитил диссертацию по теме “Разработка технологии изготовления материалов для электродов литиевых источников тока с повышенными эксплуатационными характеристиками”. В начале 2018 года поступило предложение от Ван Цин Шена создать центр “Наука технологии” для внедрения разработанных ноу-хау и создания нового поколения аккумуляторов. Мы это предложение приняли, и в 2018 году я набрал команду из 20 специалистов. Лаборатория располагалась в городе Чансин, это примерно в 100 километрах от Шанхая. Когда мы туда приехали, китайские руководители компании поставили нам задачи в области поднятия удельных характеристик аккумуляторов и удельной плотности энергии, чтобы в конечном итоге запас хода электромобиля был более высокий. С февраля 2018 года по февраль 2019-го наши специалисты занимались различными разработками, прошли практику на заводе по производству аккумуляторов, получили опыт по проектированию всех систем и готовых модулей.

В 2019 году совместная программа закончилась разработкой аккумуляторных литий-ионных ячеек. В основу данной технологии, разработанной нами совместно с компанией из КНР, положены разработки Ван Цин Шена, признанного мировым авторитетом в этой теме. Прежде всего, решена проблема безопасности: даже если разрезать разработанную литий-ионную аккумуляторную ячейку ножом, то ток есть, а короткого замыкания нет. При краш-тесте автомобиля аккумулятор не вызывает короткого замыкания.

Группа специалистов вернулась в Политех и продолжила разработки этой темы. Результатом стало появление нескольких ноу-хау. Но в России у нас нет глобального индустриального партнера, который мог бы внедрять все эти изобретения. Есть несколько компаний – производителей аккумуляторов, но они не готовы финансировать эти разработки, поэтому мы кооперируемся с нашим китайским партнером. Из полученных от партнера ячеек мы делаем модули. Далее из этих модулей создаем аккумуляторные системы и поставляем их непосредственно индустриальным партнерам. Например, с компанией КАМАЗ реализован проект по электротранспорту, спроектирована и изготовлена система для “Водоробуса”.

Водоробус

КАМАЗ из наших систем создает буферную батарею водоробуса (автобус, работающий на водородном топливе). Водородная установка не позволяет вырабатывать сразу после пуска большие токи, она вырабатывает постоянно и небольшие. Поэтому в этой системе обязательно должен присутствовать литий-ионный аккумулятор. Он питает электродвигатель, который приводит в движение автобус. Эти автобусы могут иметь запас хода до 300 километров.

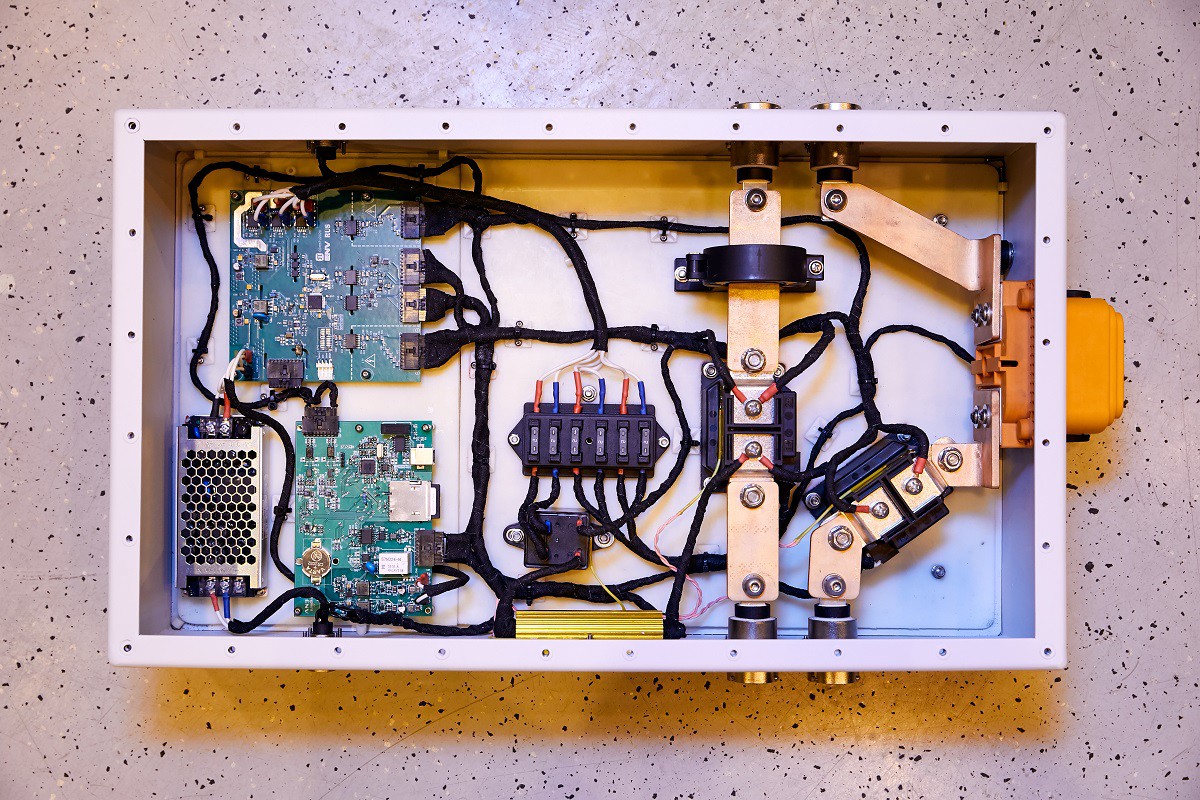

Мы разработали полностью всю аккумуляторную систему, начиная от ячеек и заканчивая системой управления. Конечно, сталкивались с большим количеством трудностей, но постепенно их преодолеваем и доводим до успешного результата.

Аккумуляторная батарея для электромобиля состоит из ячеек. Из них обычно собирают модули. И далее из модулей собирают готовую систему. Система подключается к электронной системе, которая определяет степень заряженности или разряженности аккумулятора, напряжение, которое она выдает, температуру, ток, который она может отдать. Эта система управления общается с головным устройством электромобиля.

Грузовой электромобиль

Мы работали над проектом “Компас-4”. Это полностью электрический грузовой транспорт, способный перевозить до четырех тонн груза. Мы разрабатывали структуру и управление тяговой аккумуляторной батареи с использованием литий-ионных ячеек с высокой плотностью энергии, способной отдавать в пике токи до 400 кВт. В аккумуляторной батарее плотность энергии составляет порядка 160 Втч/кг, что соответствует мировому уровню: например, выпускаемые компанией Tesla тяговые батареи имеют показатель 178 Втч/кг. В результате у нас получилась энергоемкая система плюс высокая плотность энергии. Полная зарядка батареи выполняется за 30 минут.

Мы интегрировали водяную систему охлаждения прямо в корпус аккумуляторной батареи. При этом дно радиатора состоит полностью из алюминия. Плита фрезеруется, создаются каналы охлаждения, сверху закрывается плоской плитой и по периметру проваривается с помощью сварки трением с перемешиванием. На плиту размещаем модули. По каналам циркулирует охлаждающая жидкость, поддерживая необходимую температуру. Получилась легкая и достаточно эффективная система охлаждения. Температурный режим работы батареи от -30 до + 40 ̊С.

За счет этого решения мы избавились от медных трубок системы охлаждения, которые имеют очень большую массу. Это важно, так как в электротранспорте каждый килограмм влияет на скорость и экономичность. Проект находится в стадии доработки.

Перспективы

В рамках программы “Приоритет-2030” мы создали в Политехе Центр по сертификации и проектированию передовых источников энергии. Закупили оборудование, которое позволит нам проводить весь спектр испытаний по ГОСТу РМК 100 и сертифицировать изделия на соответствие этому стандарту.

ИММиТ занимает ведущие позиции в области проектирования литий-ионных аккумуляторов и изготовления катодных материалов, имеет ряд патентов в этой сфере и успешно продолжает работу над перспективным направлением».

![$news['icon']](https://research.spbstu.ru/userfiles/images/news/mikrovodorosli.jpg)

![$news['icon']](https://research.spbstu.ru/userfiles/images/news/zastavka_shina.jpg)