Аддитивное производство станет дешевле в десятки раз

Аддитивные технологии по-прежнему остаются на острие актуальности и востребованности во всем мире и в нашей стране, в частности. Это связано с активным развитием авиационной, судостроительной, космической отраслей промышленности, потребность которых заключается в изготовлении изделий с заданными функциональными и конструкционными свойствами. Ученые Политеха разработали новую технологию выращивания металлических изделий, способную сократить расходы на изготовление в десятки раз.

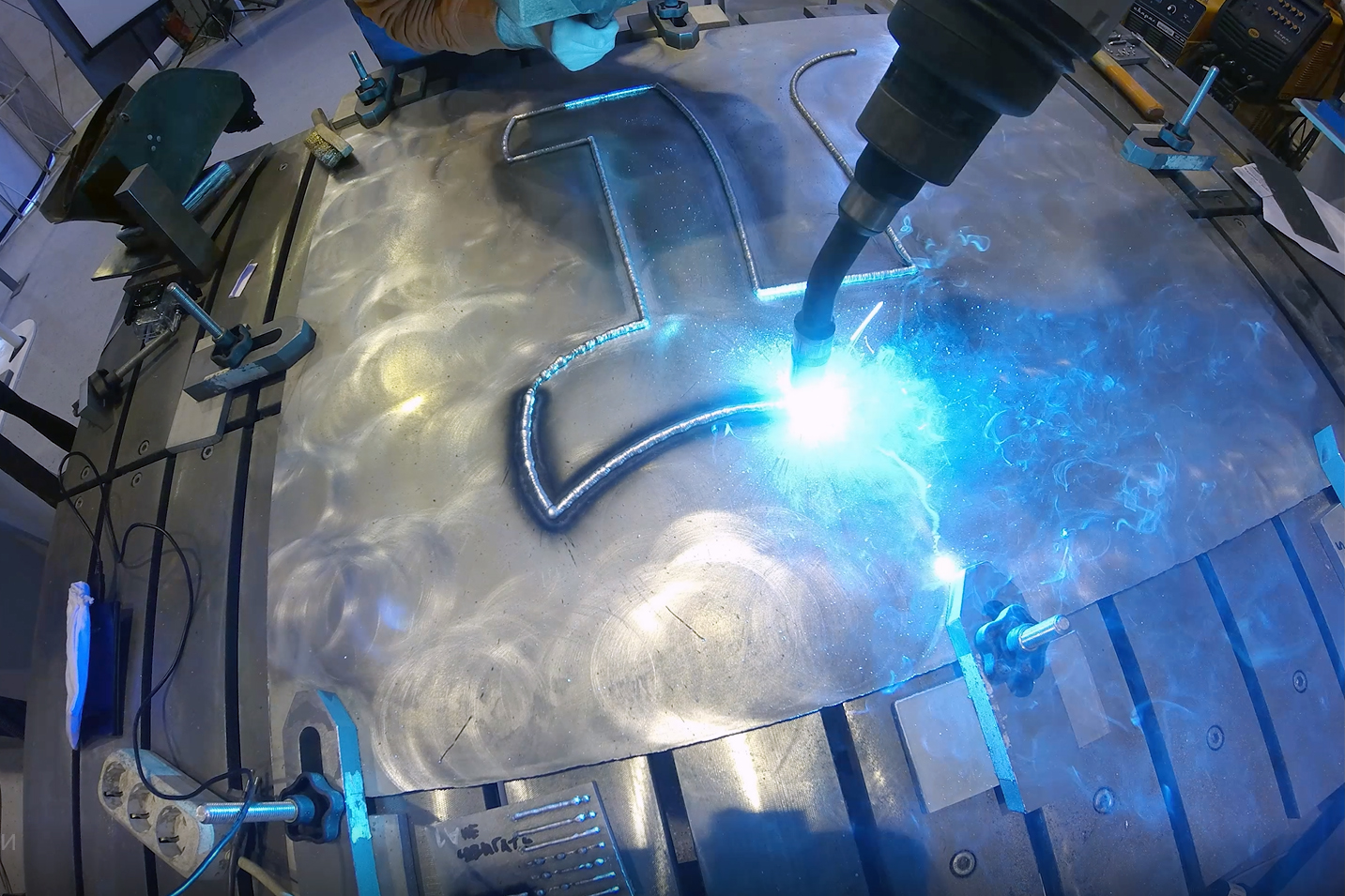

Специалисты Лаборатории легких материалов и конструкций СПбПУ в рамках проекта Федеральной целевой программы (ID RFEFI57517X0155) разработали новую технологию изготовления изделий с использованием металлической проволоки вместо порошка. Данная технология в России пока не имеет четкого технологического названия, ввиду того, что ранее такой подход никто ещё не пробовал. Политехники предложили свой вариант — электродуговое выращивание.

Лазерное выращивание из металлических порошков — достаточно распространенная и уже не новая технология. Главным недостатком подобного подхода является дороговизна готового изделия. Во-первых, из-за недешевого способа производства самих металлических порошков, во-вторых, немалое количество материала уходит в отходы. Для примера, алюминиевая проволока стоит около 1000 руб./кг, а алюминиевый порошок стоит в 10, а иногда в 20 раз дороже. Кроме того, при использовании металлической проволоки коэффициент переноса материала 99%, проще говоря, лишь один процент использующегося материала уходит в мусор.

Из недостатков подобного подхода можно отметить повышенную шероховатость поверхности получаемого из проволоки изделия, поэтому требуется последующая обработка. Однако, использование проволоки позволяет изготавливать более габаритные конструкции, нежели это может «порошковое» оборудование. В связи с этим появляется возможность сильно масштабировать эту технологию и получать сверхгабаритные изделия.

.jpeg)

В качестве исходного материала может быть использован любой металл. Так, для судостроения, скорее всего, подойдут сплавы на основе железа (сталь) и меди (бронзы), для авиации и космоса чаще используются алюминиевые сплавы или жаропрочные никелевые и титановые сплавы. Кроме того, возможно использование сразу нескольких проволок для получения интерметаллидных структур.

Помимо замены использующегося материала специалисты Политеха усовершенствовали и саму технологию переноса. На данный момент используется несколько форм переноса материала проволоки на изделие. Политехники сфокусировали своё внимание на короткозамкнутом переносе, так как в ходе исследования установили, что эта форма является наиболее производительной. Так вот, в рамках короткозамкнутого переноса разработчики сформировали специальную форму импульса тока и напряжения, за счет которого получили ещё большую производительность. По данным проведенного литературного анализа, подобного в мире еще никто не делал.

«Очень многое в мире пока еще просто не сделано. Но мы уже опробовали данную технологию на достаточно большом количестве алюминиевых материалов. Для четырех из них провели комплексные исследования. Наши конкуренты, как правило, используют специфические и дорогие источники питания для горения дуги. Нам же удалось сделать это на дешевых компонентах и значительно снизить стоимость готового изделия», — рассказал Олег Панченко, заведующий Лаборатории легких материалов и конструкций.

Аддитивному производству уделяется много внимания в мире. Все появляющиеся технологии на первом этапе, как правило, очень дорогие и сложно применимые. Со временем они все больше адаптируются к производству, однако по-прежнему остаются очень дорогими. Сейчас ученые входят в следующую фазу, когда затраты на эти технологии необходимо максимально снижать. В этом смысле, можно сказать, что политехники оказываются первопроходцами в этом нелегком деле.

Мария Гайворонская

Сектор научных коммуникаций

![$news['icon']](https://research.spbstu.ru/userfiles/images/news/mi_instrument_kolichestvennogo_finansovogo_analiza.jpg)

![$news['icon']](https://research.spbstu.ru/userfiles/images/news/mi_rasshifrovka_otpechatkov_paltsev.jpg)