3D-печать на основе керамики поможет изготавливать детали для самолетов и ракет

Ученые Санкт-Петербургского политехнического университета Петра Великого разработали новую технологию 3D-печати изделий на основе материалов из карбида кремния SiC и исследовали свойства изготовленных деталей. Устойчивый к коррозии и высоким температурам карбид кремния – перспективный кандидат для замены более тяжелых металлических сплавов в ракетостроении, авиации и энергетической промышленности. Исследование поддержано Президентской программой исследовательских проектов Российского научного фонда (РНФ). Статья опубликована в журнале Materials.

В начале 1980-х годов на смену механическим методам производства деталей (вырезание, обтачивание или другой способ придания формы) стали приходить аддитивные технологии (АТ). Они предполагают создание объекта путем его послойного наращивания на основе компьютерной модели. К таким технологиям относится получившая известность 3D-печать, в ходе которой материал наносят на специальную платформу или заготовку. Металлические, пластиковые или керамические порошки пропитывают клеем, спекают, прессуют и так далее, добиваясь необходимых свойств. С развитием техники и программирования стало возможным не только изготавливать бумажные и пластиковые прототипы, но и создавать готовые функциональные изделия. Аддитивные технологии позволяют реализовать любые конструкторские и инженерные идеи в наукоемких отраслях производства – авиастроении, двигателе- и моторостроении, ракетостроении и медицине (в том числе можно «печатать» имплантаты). Количество материалов, применяемых для аддитивных технологий, постоянно увеличивается, возможный спектр свойств изделий расширяется, а изготовление – удешевляется. Это способствует все более массовому использованию АТ: по данным опроса Sculpteo, в 2018 году 40% мировых промышленных компаний применяли в производстве 3D-печать.

Материалы на основе карбида кремния SiC считаются одними из наиболее перспективных для применения в авиационной, космической и энергетической отраслях промышленности. Карбид кремния обладает высокой коррозионной и термической устойчивостью, поэтому он – потенциальный кандидат для замены более тяжелых металлических жаропрочных сплавов. Традиционные методы производства керамических деталей, как правило, позволяют получать изделия только простой геометрической формы, а механическая обработка керамики является дорогостоящим и трудозатратным процессом, зачастую требующим использования твердосплавных и алмазных инструментов. Во многих случаях механическая обработка может составлять до 80% от общей стоимости изготовления керамических деталей. В то же время применение методов 3D-печати предлагает свободу при проектировании конструкций и позволяет изготавливать из керамики изделия сложной формы напрямую на основе данных компьютерной модели детали, что приводит к снижению стоимости и сроков изготовления.

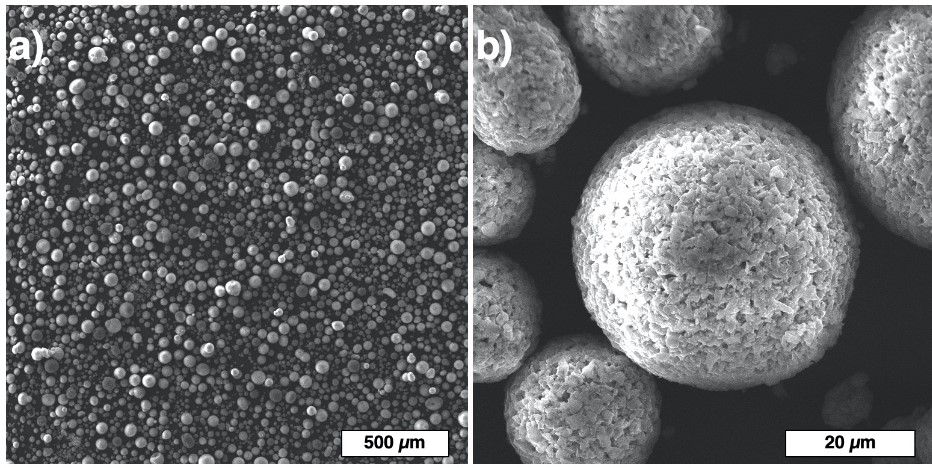

Ученые из Санкт-Петербургского политехнического университета Петра Великого (СПбПУ) разработали технологию 3D-печати из новых керамических материалов и исследовали свойства полученных изделий. Они предложили создавать композиты на базе карбида кремния, упрочненного его же волокнами. Керамоматричные композиционные материалы (или композиты), упрочненные волокнами, как правило, обладают высокой прочностью и улучшенной трещиностойкостью за счет твердой основы – матрицы – и армирующих наполнителей, которые препятствуют распространению трещины. Исследователи использовали в качестве исходного материала при 3D-печати порошок SiC сферической или неправильной формы и выяснили, что в первом случае изделие обладает большей гибкостью и твердостью, но более низкой прочностью на изгиб.

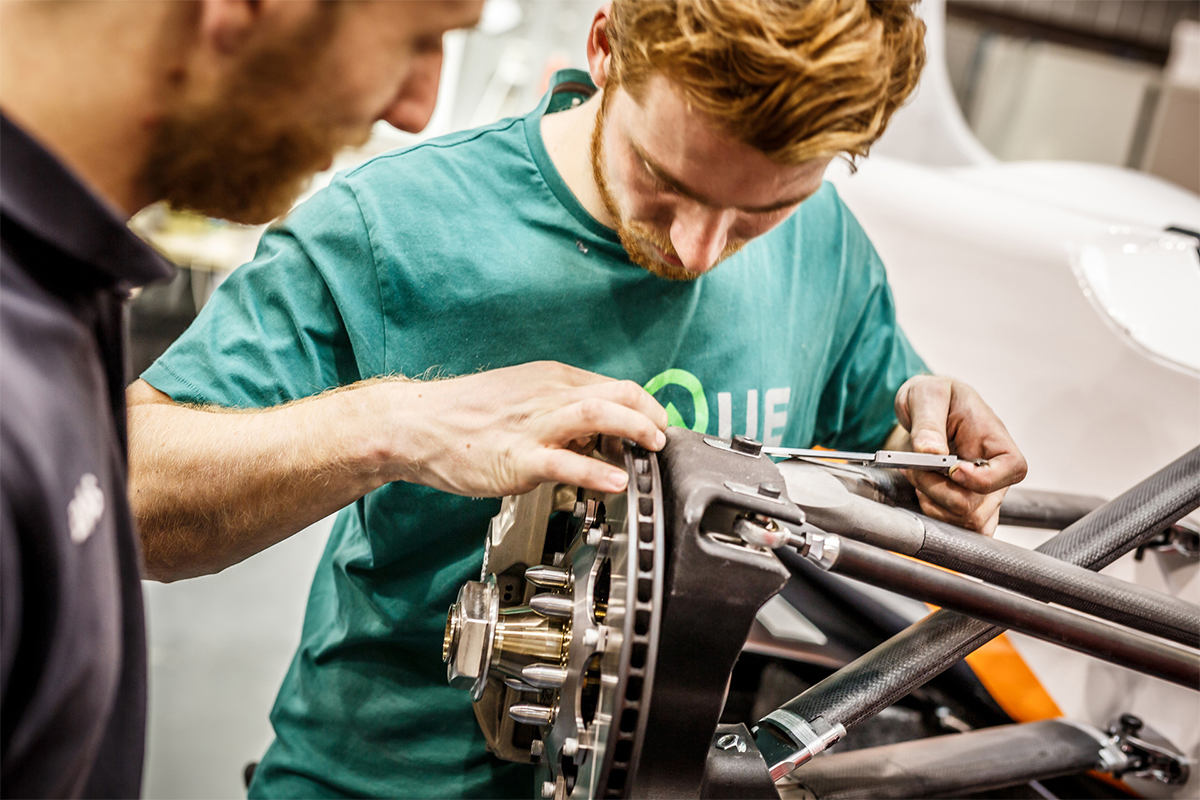

Для разработки технологии потребовалось комплексное исследование: на первом этапе необходимо было получить сферический порошок карбида кремния. Для этого ученые применили методы спрейной сушки (распыление водного раствора на вращающийся диск) и плазменной сфероидизации (обработка в плазменных потоках). Затем исследователи отработали режимы 3D-печати по технологии струйного нанесения связующего. В результате были изготовлены пористые заготовки изделия с требуемой геометрией из композиционного материала. Далее ученые провели несколько циклов обработки, состоящих из пропитки заготовок керамообразующим полимером с последующим пиролизом (термическим разложением) для придания заготовкам необходимой прочности и улучшения их свойств. В результате пропитки и пиролиза остаточные поры в изделии были заполнены карбидом кремния. На основе проведенных исследований ученые изготовили прототип сопловой лопатки – детали, используемой в турбинах, например, ракет, самолетов или автомобилей.

«В последние годы аддитивные технологии получают все большее распространение в промышленности. Однако возможности их применения для изготовления керамических изделий остаются относительно неисследованными. Мы отработали технологическую цепочку по производству сложных объектов из композиционного керамического материала с помощью 3D-печати. В том числе мы изучили структуру и свойства полученных изделий. Немаловажная часть нашей работы – синтез сферических порошков карбида кремния для применения в 3D-печати. Их использование позволяет улучшить ряд свойств конечного материала», – комментирует руководитель гранта Вера ПОПОВИЧ, кандидат технических наук, главный научный сотрудник Лаборатории дизайна материалов и аддитивного производства Института машиностроения, материалов и транспорта СПбПУ.

Исследования проводились совместно с коллегами из Всероссийского научно-исследовательского института авиационных материалов (Москва).

Медиа-центр СПбПУ

![$news['icon']](https://research.spbstu.ru/userfiles/images/news/seri_v_poseve_yarovoy_pshenitsi.jpg)

![$news['icon']](https://research.spbstu.ru/userfiles/images/news/absolyutniy_rekord.jpg)